Wat zijn de voordelen van het productieproces van borgringen?

Borgring, als een belangrijk mechanisch bevestigingsmiddel, wordt veel gebruikt in verschillende mechanische apparatuur en industriële producten. De belangrijkste functie ervan is het voorkomen van verplaatsing van componenten in axiale of radiale richting, waardoor de stabiliteit en veiligheid van het mechanische systeem wordt gewaarborgd. Met de voortdurende vooruitgang van de industriële technologie evolueert ook het productieproces van borgveren om zich aan te passen aan de steeds complexere marktbehoeften.

Precisie CNC-verwerkingstechnologie

In het productieproces van circlips , Precisie computer numerieke besturing (CNC) verwerkingstechnologie is het kernelement om de productkwaliteit te garanderen. Ons bedrijf heeft een aantal hoogwaardige CNC-computerveervormmachines uit Japan en Taiwan geïntroduceerd. Deze geavanceerde apparatuur heeft de volgende belangrijke voordelen:

Hoge precisie: CNC-verwerkingstechnologie kan verwerkingsnauwkeurigheid op micronniveau bereiken, waardoor ervoor wordt gezorgd dat de grootte en vorm van elke borgring strikt aan de normen voldoen. Dit is van cruciaal belang om de afstemmingsnauwkeurigheid in daadwerkelijke toepassingen te garanderen, vooral in werkomgevingen met hoge belasting en hoge snelheid.

Consistentie: CNC-verwerking kan een consistente productkwaliteit handhaven bij massaproductie, waardoor fouten veroorzaakt door handmatige bediening aanzienlijk worden verminderd. Deze consistentie legt de basis voor de efficiëntie en betrouwbaarheid van grootschalige productie en zorgt ervoor dat klanten een stabiele aanvoer van producten hebben.

Flexibiliteit: Door programmering kan CNC-apparatuur snel overschakelen om verschillende specificaties van klemmen te produceren om aan de uiteenlopende behoeften van klanten te voldoen. Deze flexibiliteit stelt ons in staat tijdig op marktveranderingen te reageren, gepersonaliseerde maatwerkdiensten te leveren en de klanttevredenheid te vergroten.

Geautomatiseerd productieproces

Ons bedrijf heeft meerdere geautomatiseerde veervormmachines geconfigureerd, een efficiënte productielijn gebouwd en een sterk geautomatiseerd productieproces opgezet. Dit proces heeft veel voordelen:

Verbeter de productie-efficiëntie: Geautomatiseerde apparatuur kan 24 uur per dag ononderbroken werken, waardoor de productie-efficiëntie aanzienlijk wordt verbeterd. Vergeleken met traditionele handmatige productiemethoden kan geautomatiseerde productie meer bestellingen in een kortere tijd voltooien en voldoen aan de marktvraag naar snelle levering.

Verlaging van de arbeidskosten: Door de implementatie van geautomatiseerde productie hebben we onze afhankelijkheid van arbeid aanzienlijk verminderd, waardoor de totale productiekosten zijn verlaagd. Deze strategie geeft ons een sterker prijsvoordeel in de marktconcurrentie en verbetert de winstgevendheid van het bedrijf.

Vermindering van menselijke fouten: Geautomatiseerde apparatuur vermindert de menselijke handelingen in het productieproces, vermindert aanzienlijk het aantal productdefecten veroorzaakt door operationele fouten en zorgt voor de betrouwbaarheid en consistentie van het product. Door deze maatregel kunnen we het vertrouwen van klanten in de productkwaliteit vergroten.

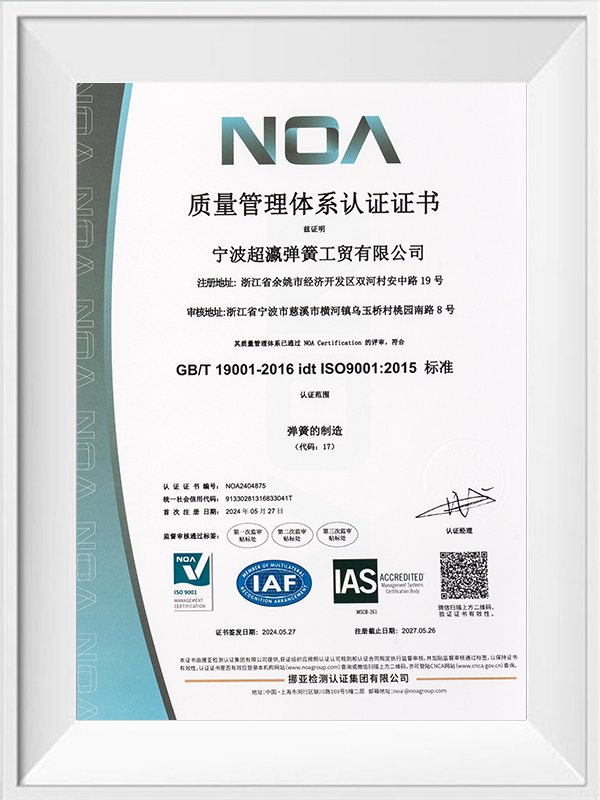

Strikt kwaliteitscontrolesysteem

In het productieproces van klemmen is kwaliteitscontrole een onmisbare schakel. Ons bedrijf is uitgerust met geavanceerde testapparatuur en een streng kwaliteitsmanagementsysteem om ervoor te zorgen dat elke partij producten aan de internationale normen kan voldoen. Specifieke maatregelen zijn onder meer:

Materiaaltesten: Strenge testen van grondstoffen om ervoor te zorgen dat ze voldoen aan de gebruikseisen. Hoogwaardige materialen vormen de basis voor de productie van hoogwaardige borgringen en hebben rechtstreeks invloed op de levensduur en betrouwbaarheid van het product.

Procesbewaking: Tijdens het productieproces gebruiken we een realtime monitoringsysteem om elke schakel te monitoren, potentiële problemen snel te ontdekken en te corrigeren en de stabiliteit en consistentie van het productieproces te garanderen. Door deze maatregel kunnen we kwaliteitsrisico’s effectief voorkomen.

Testen van eindproducten: Elke partij borgringen wordt vóór het verlaten van de fabriek aan strenge tests onderworpen, inclusief maatmetingen en tests van mechanische eigenschappen, om de betrouwbaarheid en veiligheid van het product bij daadwerkelijke toepassing te garanderen. Door uitgebreide kwaliteitstests bieden we klanten betrouwbaardere productgaranties.

Hoe de duurzaamheid van een borgring te verbeteren

Circlip (klikring) als mechanische sleutelbevestiging wordt veel gebruikt in veel industrieën, zoals de auto-, luchtvaart- en elektronica-industrie. De kernfunctie ervan is het voorkomen van de beweging van componenten in axiale of radiale richting, waardoor de stabiliteit en veiligheid van het mechanische systeem wordt gewaarborgd. De duurzaamheid van borgringen heeft rechtstreeks invloed op de algehele prestaties en levensduur van mechanische apparatuur. Daarom is het verbeteren van de duurzaamheid van borgringen een belangrijk aandachtspunt geworden van fabrikanten en ingenieurs.

Materiaal selectie

De materiaalkeuze is de belangrijkste factor die de duurzaamheid van een product beïnvloedt Circlip . Tijdens het productieproces van Circlip controleert ons bedrijf strikt de selectie van materialen om ervoor te zorgen dat het een hoge sterkte en corrosiebestendigheid heeft. Concreet omvat het voornamelijk de volgende soorten materialen:

Hoogwaardig staal: wij gebruiken hoogwaardig koolstofstaal of gelegeerd staal van hoge kwaliteit. Na warmtebehandeling zijn de treksterkte en hardheid van deze materialen aanzienlijk verbeterd, wat de prestaties van Circlip onder hoge belasting effectief kan verbeteren.

Materiaal van roestvrij staal: Voor borgringen die in vochtige of corrosieve omgevingen moeten worden gebruikt, geven we prioriteit aan materialen van roestvrij staal. De uitstekende corrosieweerstand kan roest en oxidatie effectief voorkomen, waardoor de levensduur van het product wordt verlengd.

Legeringsmateriaal: In sommige speciale toepassingen gebruiken we ook specifieke legeringsmaterialen. Deze materialen hebben een sterkere hoge temperatuurbestendigheid en slijtvastheid, zijn geschikt voor toepassingsvereisten in extreme omgevingen en garanderen de betrouwbaarheid van Circlip onder zware omstandigheden.

Productieproces

Het optimaliseren van het productieproces is een belangrijke schakel in het verbeteren van de duurzaamheid van Circlip. Ons bedrijf maakt gebruik van geavanceerde CNC-verwerkingstechnologie en geautomatiseerde productielijnen om ervoor te zorgen dat elke productielink aan hoge normen kan voldoen:

Precisiebewerking: Precisiebewerking via CNC-bewerkingsmachines zorgt ervoor dat de maat en vorm van de borgring aan strikte tolerantie-eisen voldoet, waardoor de aanpassingsnauwkeurigheid wordt verbeterd en slijtage wordt verminderd.

Warmtebehandelingsproces: Tijdens het productieproces behandelen we Circlip met warmte om de hardheid en sterkte ervan te verbeteren. Een geschikt warmtebehandelingsproces kan de microstructuur van het materiaal aanzienlijk verbeteren en de slijtvastheid en weerstand tegen vermoeidheid verbeteren.

Geautomatiseerde productie: het geautomatiseerde productieproces vermindert effectief de fouten van menselijke handelingen, verbetert de consistentie en stabiliteit van de productie en vermindert aanzienlijk het aantal productdefecten dat wordt veroorzaakt door processchommelingen.

Oppervlaktebehandeling

Oppervlaktebehandeling is een belangrijke schakel om de duurzaamheid van Circlip te verbeteren. In dit opzicht heeft ons bedrijf verschillende technische maatregelen genomen om de superieure prestaties van het product te garanderen:

Verzinken: Voor borgringen die in vochtige omgevingen worden gebruikt, gebruiken we meestal galvaniseren. Dit proces kan een beschermende film op het metalen oppervlak vormen, corrosie effectief voorkomen en de levensduur van het product verlengen.

Fosfateren: Fosfateren kan niet alleen de corrosieweerstand verbeteren, maar ook de hechting van het metalen oppervlak verbeteren, waardoor een betere basis ontstaat voor daaropvolgende coating of smering.

Coatingtechnologie: Afhankelijk van de specifieke behoeften van klanten kunnen we ook verschillende coatingtechnologieën gebruiken, zoals polymeercoating, om de slijtvastheid en corrosieweerstand van Circlip verder te verbeteren, waardoor de uitstekende prestaties in verschillende toepassingsscenario's worden gegarandeerd.

Impact binnenveerring borgveer

Impact binnenveerring borgveer

Borgveer voor draadasborgveer

Borgveer voor draadasborgveer

Borgveer voor terugstelveer rempedaal

Borgveer voor terugstelveer rempedaal